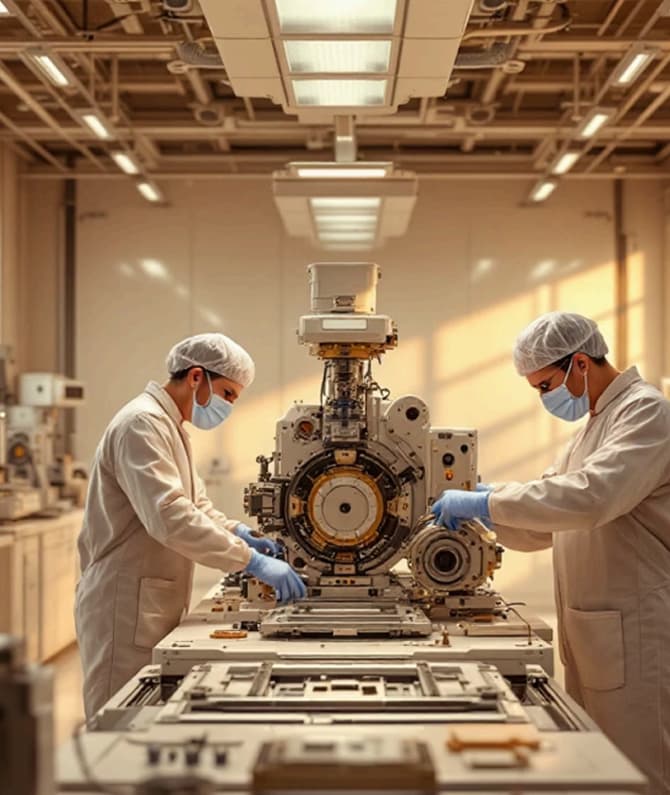

从推到拉:精密机械产业的供应策略新思维

Aug 11 2025

Aug 11 2025「推拉策略(Push-Pull Strategy)」起源于供应链管理领域,最初由多位学者于1980年代末至1990年代初进行研究与阐述,并逐渐成为解释现代生产与库存管理的关键理论之一。 对于精密机械产业而言,因其具备高技术门槛与制程复杂性,订单需求常常小量多样、变化频繁,传统的「大量生产、集中出货」模式已难应付市场挑战。

推拉策略的基本概念

1. Push (推)系统

根据预测提前生产与备料,适合可预测性高、标准化程度高的生产环节

2. Pull (拉)系统

收到订单需求后再启动作业,适合客制化程度高、需求变动大的生产环节

这两种运作逻辑并非对立,而是可以依据具体情境进行灵活的结合。多数制造企业会在生产过程中设置一个「分界点(decoupling point)」,将推与拉的运作模式在合适的阶段融合,既能保持生产的效率,又能提高对市场需求变化的应变能力。

精密机械产业的推拉情境

在实务上,精密机械业面对高度客制需求与严格交期,需要灵活运用推拉政策:

| 生产流程阶段 | 常见策略 | 推 or 拉? | 原因与说明 |

|---|---|---|---|

| 标准零件加工 | 提前加工备料 | 推 | 可预测、可量产,有利批量控制成本 |

| 关键模组组装 | 接单后启动 | 拉 | 需因应不同克制规格与组合逻辑 |

| 软体设定与测试 | 客户需求导入后启动 | 拉 | 客制化为主,无法预测 |

| 成品包装与出货 | 弹性调整 | 推+拉 | 有库存就出货,没库存即时应变 |

这种设计可藉由「推」维持基础效率,并以「拉」提升应变与缩短交期。

管理流程中的推拉逻辑应用

在智慧工厂的数位转型中,许多管理流程也能透过推拉逻辑进行优化:

排产主计画 (Push)

系统依预测自动建排程

设变与插单应对 (Pull)

业务变更即时触发设计、采购调整

报修 / 维护 (Pull)

设备异常即时拉报修单

备品补料 (Pull)

库存低于警戒线自动捕货

这样的逻辑导入,有助于企业兼具流程自动化与现场反应速度。

高客制化情境下的推拉策略

当机台属于高单价、复杂度高、变异性大的精密设备时,企业不仅需要调整生产策略,也须配合组织机制进行调整。此时推拉分工的「分界点」将往后延,拉式流程占比提升。

标准零件加工

维持提前备料 (Push)

预制共通件,稳定成本与产能

关键模组组装

模组化设计 + 拉是组装 (Pull)

提升弹性,快速对应需求变化

软体设定与测试

客户导入 + 设定模板 (Pull)

标准模板缩短交付时程

成品包装与出货

客制包装 + 弹性出货 (Mix)

弹性协调出货与客户需求

组织协同与流程优化

设变与插单处理

应变流程 + 快速协调 (Pull)

- 简化流程,即时应对变更

- 跨部门快速决策机制

- 优先级管理系统

工程 / 业务协同流程

前期协同 + 客户导入 (Pull)

- 前端整合,加速开案与设计

- 客户需求即时反馈

- 设计与制造同步协作

工程、业务、制造与供应链部门的协同反应速度将成为关键竞争力。

推拉策略的数位化实践

即时数据收集

透过物联网技术收集生产线即时数据,为拉式生产提供决策基础

自动化生产系统

灵活的自动化生产线,能够快速切换不同产品规格,支持拉式生产模式

云端协作平台

跨部门、跨地域的协作平台,加速客户需求转化为生产指令的速度

预测分析工具

利用人工智能预测市场需求,优化推式生产环节的效率与准确性

数位转型为推拉策略的实施提供了更多的可能性,使企业能够更准确地在效率与弹性之间取得平衡。

结论:推拉是一种策略选择

推拉理论不只是生产方法,更是一种系统化思维。在精密机械产业面对高变异市场的今天,企业若能设计出符合自身产品特性的推拉架构,不仅能提升交期与效率,也将强化整体应变与竞争能力。

效率与弹性的平衡

透过推拉策略的合理配置,企业可以在保持生产效率的同时,提高对市场需求变化的应变能力

持续优化的过程

推拉策略不是一成不变的,企业需要根据市场变化和自身发展不断调整推拉分界点

竞争优势的来源

精准的推拉策略将成为精密机械企业在激烈市场竞争中脱颖而出的关键因素

回到上一页

回到上一页