| 最大旋径 | Ø 460 mm (18.11") |

| 最大车削直径 | Ø 280 mm (11.02") |

| 加工长度 | 455 mm (17.9") 690 mm (27.16") |

| 主轴鼻端 | A2 - 6 |

| 棒材孔径 | Ø 52 mm (2") |

| 油压夹头 | Ø 210 mm (8") |

| X轴行程 | 165 mm (6.49") |

| Z轴行程 | 490 mm (19.3") 740 mm (29.13") |

复上精机Y轴CNC选配

复上精机的Y轴车削中心通过多项认证,最大化加工多功能性、生产力和利润。复上Y轴车削中心设计配备Y轴刀塔。该系列车削中心采用45 度斜床结构,并结合X/Z和Y轴上的重型滚珠线轨。提供多轴配置,可满足灵活的加工须求。

Y轴上的滚柱线轨确保在重切削时的高稳定性。

FCL-TTY系列

(双刀塔 / 双主轴 / Y轴 选配)

FCL-Y轴系列(选配)

Y轴刀塔(选配)

- Y轴基座和X轴鞍座的一体化设计,提供高精度的结构配置。

- 快速分度刀塔具有高重复精度。

- 高刚性刀塔更适合前后加工。

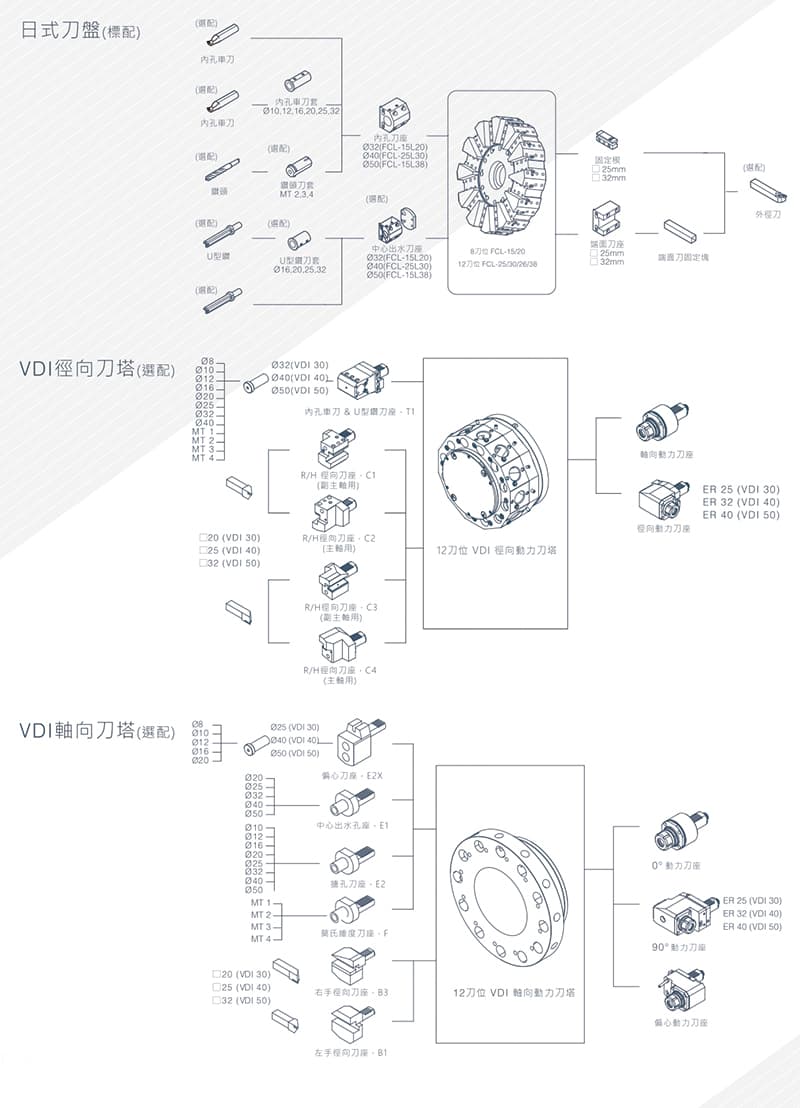

动力刀塔(选配)

- 采用径向类型圆盘,即径向VDI,配有Fanuc电机的12工位动力刀塔。(不包括旋转刀具和工具)

- 高分度分辨率为0.001,可实现精密轮廓 / 分度控制。

- 液压刀盘制动锁定在铣削和轮廓加工时提供最大稳定性。该单元允许前后加工并具有快速换刀功能。

- 马达驱动刀盘和TD轴。

CF轴(选配)

CF轴有独立的伺服马达与齿轮箱驱动拥有更好的刚性,适合连续的转动铣削。

CS轴(选配)

CS轴采用伺服马达驱动,适用主轴分度、定位铣削。

可程序与伺服尾座

可程序移动尾座为标准配置,

可升级为伺服驱动移动尾座。

副主轴(选配)

主轴和副主轴的同步运转设计。工件可一次加工完成。

内藏式精密主轴(选配)

- 拉杆式设计更易于拆卸和维护。

- 主轴运行在P4级高精度轴承上,提供高轴向推力能力和优越的径向稳定性。 这确保在重切削时保持高精度。

中隔门(选配)

在副主轴转动时,可以将新零件装载到主轴上。

接料器(选配)

副主轴材料推杆可以在内部弹出工件,并将其向下转移到机器外的材料接收器。在副主轴转动时可以装载新零件。

工件测量(选配)

刀具测量系统

手动 / 自动摆臂

工件测量系统

自动测量和校正尺寸

ESG(选配)

自动黄油润滑系统

显着减少润滑油用量,有效减少切削水箱污染,提高切削液品质。

变频油压系统

具有优秀的节能效果,较小的燃料箱容量和温度控制。

智能断电系统

智能断电系统会暂时限制设备耗电设备在待机时的使用。加工结束之后系统可以自动将设备断电。

人工智能监测系统(选配)

智能机器监测与预防系统

即时主轴负载监控搭配人工智能软件技术自动建构安全加工负载区间,并含智能刀具性能管理,监控并预防加工中的异常,不再依靠人员监视。

电器箱

电器箱内部之电控迎路经完曾规划,易于维修,采用高级电控组件组成,控制性能稳定,使用寿命长。

空心滚珠螺杆冷却系统(选配)

空心滚珠螺杆冷却系统可以显着减少机器移动中螺杆摩擦的热温升位置精度误差,进而提高机器的定位精度。

工件切断侦测器(选配)

此侦测器可侦测工建是否完全切断,可避免工件没有完全切断,导致影响双主轴加工问题。

油压中心架(选配)

标准油压中心架为手动底座移动,也有可能编程与伺服驱动底座可供选择。

分度夹头(选配)

可车削多角度车削零件,如三通、四通接头等,可自动角度变换,一次加工完成。

回转心轴尾座(选配)

刚性更优异的回转心轴伪座,拥有较活动顶针更大的轴承组。

风箱式护罩(选配)

可提供轨道更优异的微小粉尘防护,可延长研磨及复合材加工料时护罩寿命。

BMT & 自动换刀解决方案(选配)

BMT拥有更加的刚性结构,可以搭配多样的动力刀座以及快换介面如Capto介面,实现快速外部刀具管理,我们也提供刀塔油压自动换刀解决方案,搭配机械手可实现刀塔自动换刀机能。

集尘器(选配)

集尘器专为高效粉尘处理设计,可快速捕捉加工过程中的微细颗粒与废屑,保持工作环境清洁,提升加工精度与操作安全性。其高效过滤系统确保排放空气达到环保标准,同时延长设备使用寿命,是维持生产环境的理想选择。

油雾回收机(选配)

油雾回收机以高效分离技术,快速回收加工中生成的油雾,降低空气污染,提升车间环境品质。同时回收的切削液可循环使用,节省成本,并延长设备使用寿命,是环保与经济效益兼具的最佳选择。

主轴冷却器(选配)

主轴冷却器专为高精密加工设计,能稳定控制主轴温度,防止过热导致的精度下降与设备损耗。其高效冷却系统确保加工稳定性,延长主轴寿命,提升生产效率与产品品质,是机床稳定运行的关键配备

切消液管理系统(选配)

- 高压切削水系统 5/10/20/50/70 bar

- 油水分离机

- 纸袋过滤系统

- 磁性过滤机

控制器

标准控制器为FANUC,还有SIEMENS, MITSUMISHI, FAGOR, SYNTEC等其他控制器可供选择。

上一笔

上一笔