| 床面旋径 | Ø 850 mm (33.45”) |

| 床鞍上旋径 | Ø 660 mm (226”) |

| 最大加工直径 | Ø 710 mm (27.95”) |

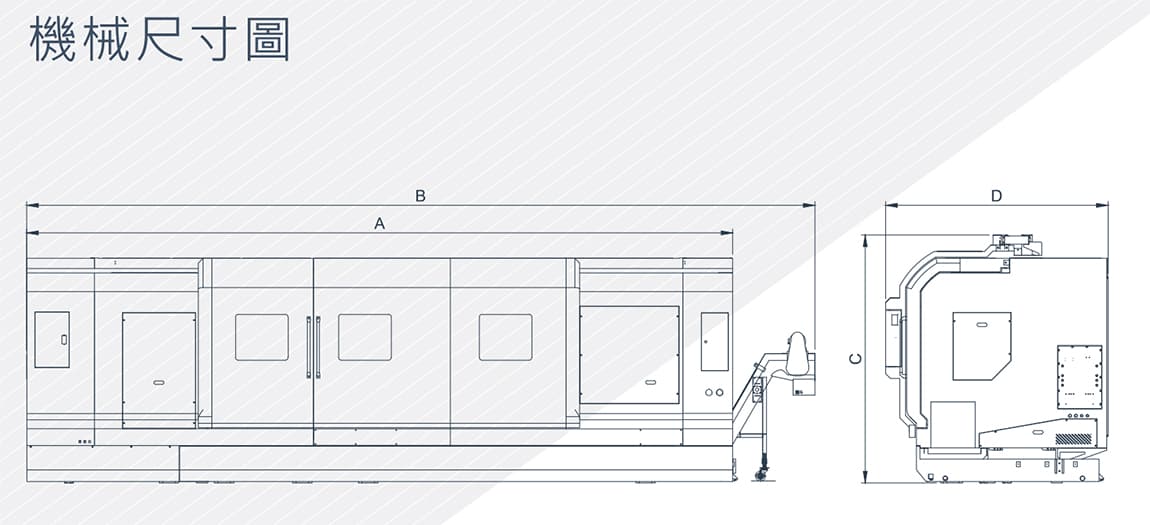

| 最大加工长度 | 760 mm (29.92") 选配:1520 mm (59.8") / 2280 mm (89.76") / 3040 mm (119.688") / 4040 mm (159.05") / 5040 mm (198.42") / 6040 mm (237.79") |

| 主轴鼻端 | 标配 : A2 - 8 / 选配 : A2 - 11 / A2-15 |

| 棒材孔径 | 标配 : φ 89 mm (3.5”) / 选配 : A2-11:Ø117 mm (4.6 "), Ø142 mm (5.6")/ A2-15: Ø166 mm (6.53") |

| 油压夹头 | 标配 : φ 304 mm (12”) / 选配 : φ 381 mm (15”), φ 457 mm (18”) |

| X 轴行程 | 355 mm + 25 (13.97 + 1”) |

| Z 轴行程 | 860 mm (33.85") / 1620 mm (63.78") / 2380 mm (97.7") / 3140 mm (123.62") / 4140 mm (163") / 5140 mm (202.36") / 6140 mm(241.73") |

- 此表如有变动,恕不告知,依契约之规格为准。

Y轴刀塔(选配)

- Y轴基座和X轴鞍座的一体化设计,提供高精度的结构配置

- 快速分度刀塔具有高重复精度

- 高刚性刀塔更适合前后加工

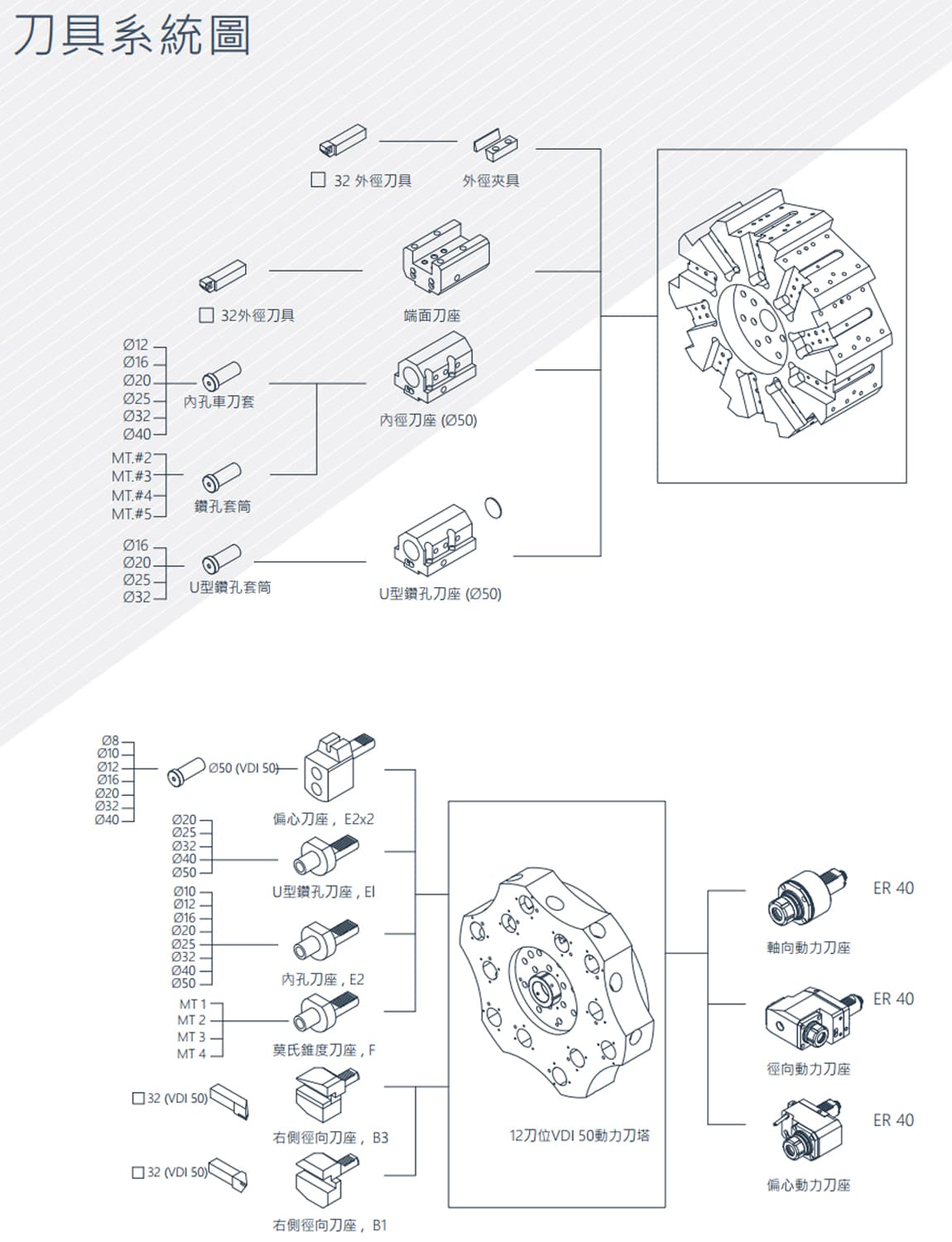

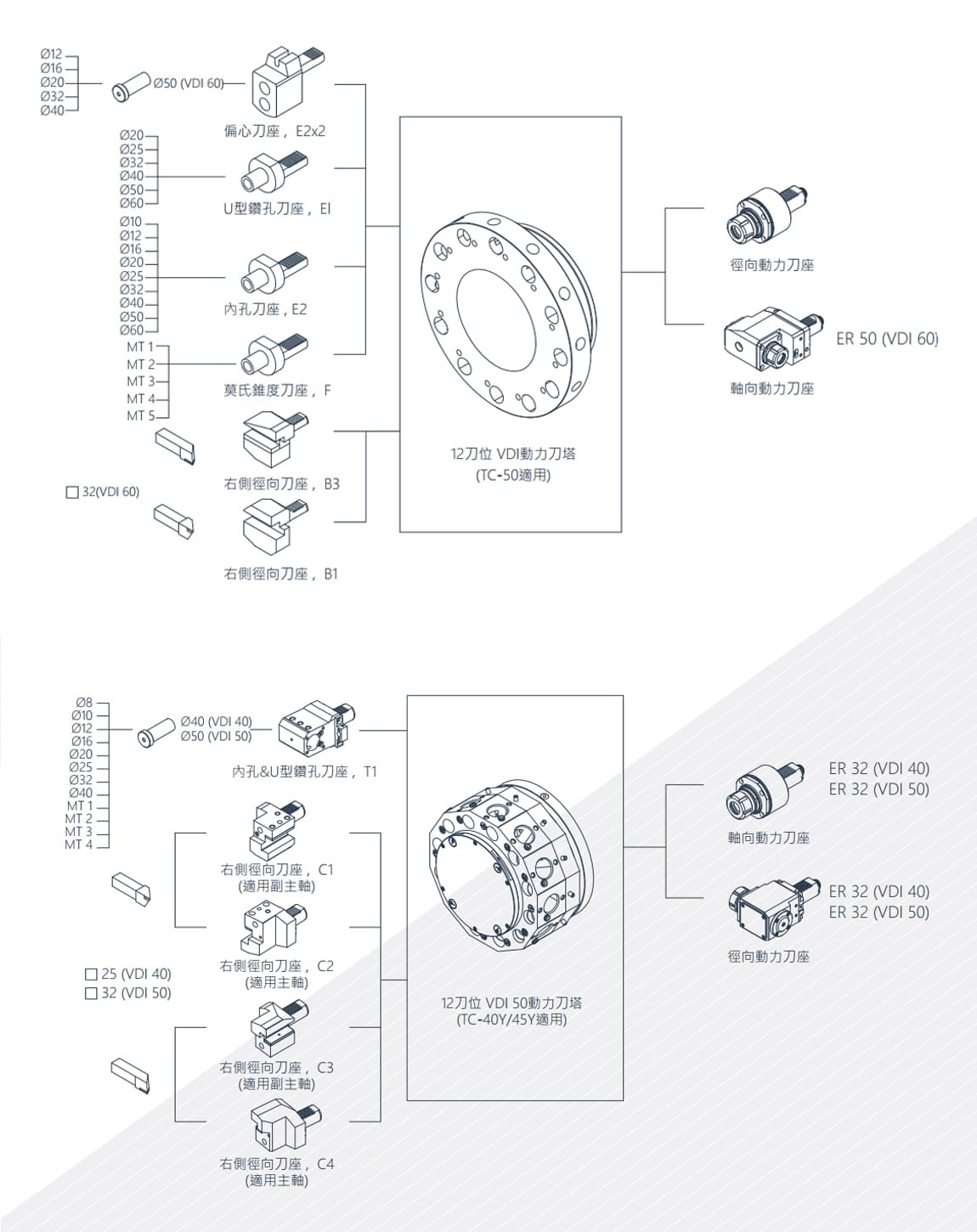

动力刀塔(选配)

- 采用VDI50轴向刀盘,12位动力刀塔。

- 分割分辨率高,适合精密轮廓 / 分度控制。

- 采用油压煞车盘,提供铣削及轮廓加工之最佳稳定性

CF轴(选配)

CF轴有独立的伺服马达与齿轮箱驱动拥有更好的刚性,适合连续的转动铣削。

CS轴(选配)

CS轴采用伺服主轴马达驱动,适用于主轴分度、定位铣削。

後夹头(选配)

风箱式护罩(选配)

可提供轨道更优异的微小粉尘防护,可延长研磨及复合材加工料时护罩寿命。

强力高速高刚性主轴 (TC-35/40 系列)

主轴采用滚珠轴承及高速斜角精密滚珠轴承,适合重切削及高速切削作业。

进口齿轮箱(TC-35/40 系列)

TC-35/TC-40系列采用进口两段变速齿轮箱(齿轮比1:4)。主轴转速在208-2500rpm 范围内,都可做全功率加工。最大切削扭力660NM。

齿轮箱(TC-45/50 系列)

主轴箱配备有3速或4速齿轮头。内部齿轮经过精密研磨,以确保运行安静,无噪音。

分度夹头(选配)

可车削多角度车削零件,如三通、四通接头等,可自动角度变换,一次加工完成。

中心架(选配)

手动中心架 / 液压中心架提供了更高的定制水平,允许结合临时刀架和伺服驱动移动功能(需与刀架配合使用) ,以满足客户的特定加工须求。

工件测量(选配)

刀具测量系统

手动 / 自动摆臂

工件测量系统

自动测量和校正尺寸

主轴冷却器(选配)

主轴冷却器专为高精密加工设计,能稳定控制主轴温度,防止过热导致的精度下降与设备损耗。其高效冷却系统确保加工稳定性,延长主轴寿命,提升生产效率与产品品质,是机床稳定运行的关键配备。

副主轴(选配)

主轴和副主轴的同步运转设计。工件可一次加工完成。

ESG(选配)

自动黄油润滑系统

显着减少润滑油用量,有效减少切削水箱污染,提高切削液品质。

变频油压系统

具有优秀的节能效果,较小的燃料箱容量和温度控制。

智能断电系统

智能断电系统会暂时限制设备耗电设备在待机时的使用。加工结束之后系统可以自动将设备断电。

智能机器监测与预防系统(选配)

即时主轴负载监控搭配人工智能软件技术自动建构安全加工负载区间,并含智能刀具性能管理,监控并预防加工中的异常,不再依靠人员监视。

BMT & 自动换刀解决方案(选配)

BMT拥有更加的刚性结构,可以搭配多样的动力刀座以及快换介面如Capto介面,实现快速外部刀具管理,我们也提供刀塔油压自动换刀解决方案,搭配机械手可实现刀塔自动换刀机能。

集尘器(选配)

集尘器专为高效粉尘处理设计,可快速捕捉加工过程中的微细颗粒与废屑,保持工作环境清洁,提升加工精度与操作安全性。其高效过滤系统确保排放空气达到环保标准,同时延长设备使用寿命,是维持生产环境的理想选择。

空心滚珠螺杆冷却系统(选配)

空心滚珠螺杆冷却系统可以显着减少机器移动中螺杆摩擦的热温升位置精度误差,进而提高机器的定位精度。

切削液管理系统(选配)

- 高压切削水系统5/10/20/50/70 bar

- 油水分离机

- 纸袋过滤系统

- 磁性过滤机

控制器

标准控制器为FANUC,还有SIEMENS、MITSUBISHI、FAGOR、SYNTEC等其他控制器可供选择。

油雾回收机(选配)

油雾回收机以高效分离技术,快速回收加工中生成的油雾,降低空气污染,提升车间环境品质。同时回收的切削液可循环使用,节省成本,并延长设备使用寿命,是环保与经济效益兼具的最佳选择。

回转心轴尾座(选配)

刚性更优异的回转心轴伪座,拥有较活动顶针更大的轴承组。

上一笔

上一笔