CNC 車床加工切削參數怎麼抓? 掌握正確速度與進給率的黃金法則

Oct 14 2025

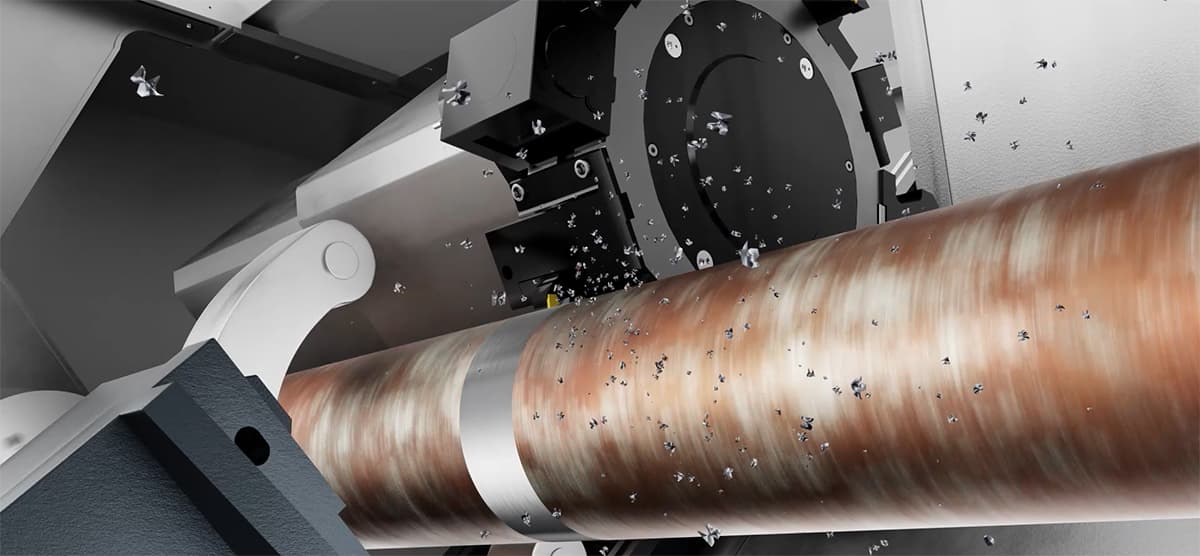

Oct 14 2025在 CNC 車床加工中,切削參數(Cutting Parameters)的設定對於加工品質、生產效率與刀具壽命影響極大。常見的參數包括:

- 主軸轉速(Cutting Speed / Spindle Speed, S)

- 切削進給率(Feed Rate, F)

- 切削深度(Depth of Cut, ap)

- 進給深度(Step over, ae)

不同材料、刀具與加工策略,會導致切削參數有非常大的差異,不能單純套用固定值,需依據加工條件與經驗法則進行設定。

主軸轉速(n)與切削速度(Vc)可透過以下公式換算:

n = (1000 × Vc) / (π × D)

- Vc:切削速度(m/min),由刀具材料與工件材料決定

- D:工件直徑(mm)

- n:主軸轉速(rpm)

例如加工 SUS304 不鏽鋼外徑 Ø50mm,採用硬質合金刀具建議切削速度 100 m/min,則主軸轉速約為:

n = 1000 × 100 / (π × 50) ≈ 636 rpm

進給率(Feed Rate, F)是控制刀具每分鐘的進刀距離,單位為 mm/min,與下列條件有關:

F = fz × n × z

- fz:每刃進給量(mm/tooth)

- n:主軸轉速

- z:刀刃數

通常粗加工採取較高的進給量,精加工與內孔加工則需降低進給,以防止震動與尺寸偏差。建議可參考刀具供應商提供之「切削參數建議表」進行設定初始值,後續再依現場實測微調。

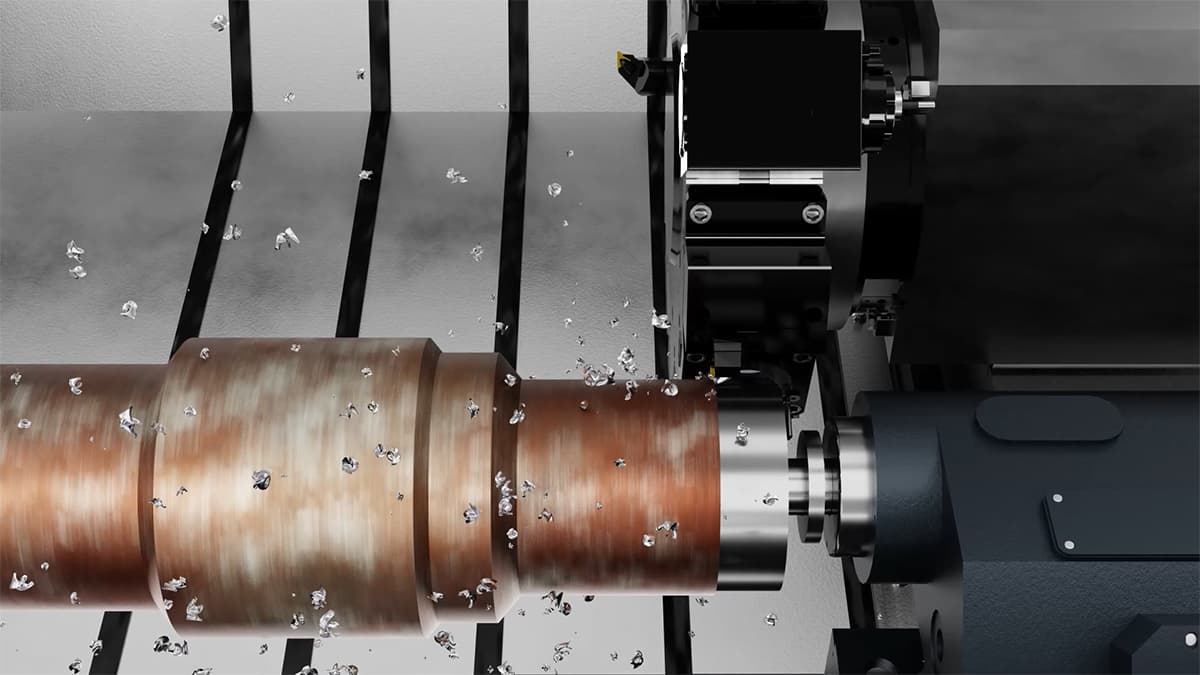

切削深度與進刀方式也會影響加工效率:

- 切削深度 ap 愈大愈快,但切削力與機台剛性需求也提高

- 進給深度 ae 為橫向切削量,與刀具切寬與側邊剛性有關

- 過大進給易導致刀具崩刃,過小則會造成摩擦、刀具燒損

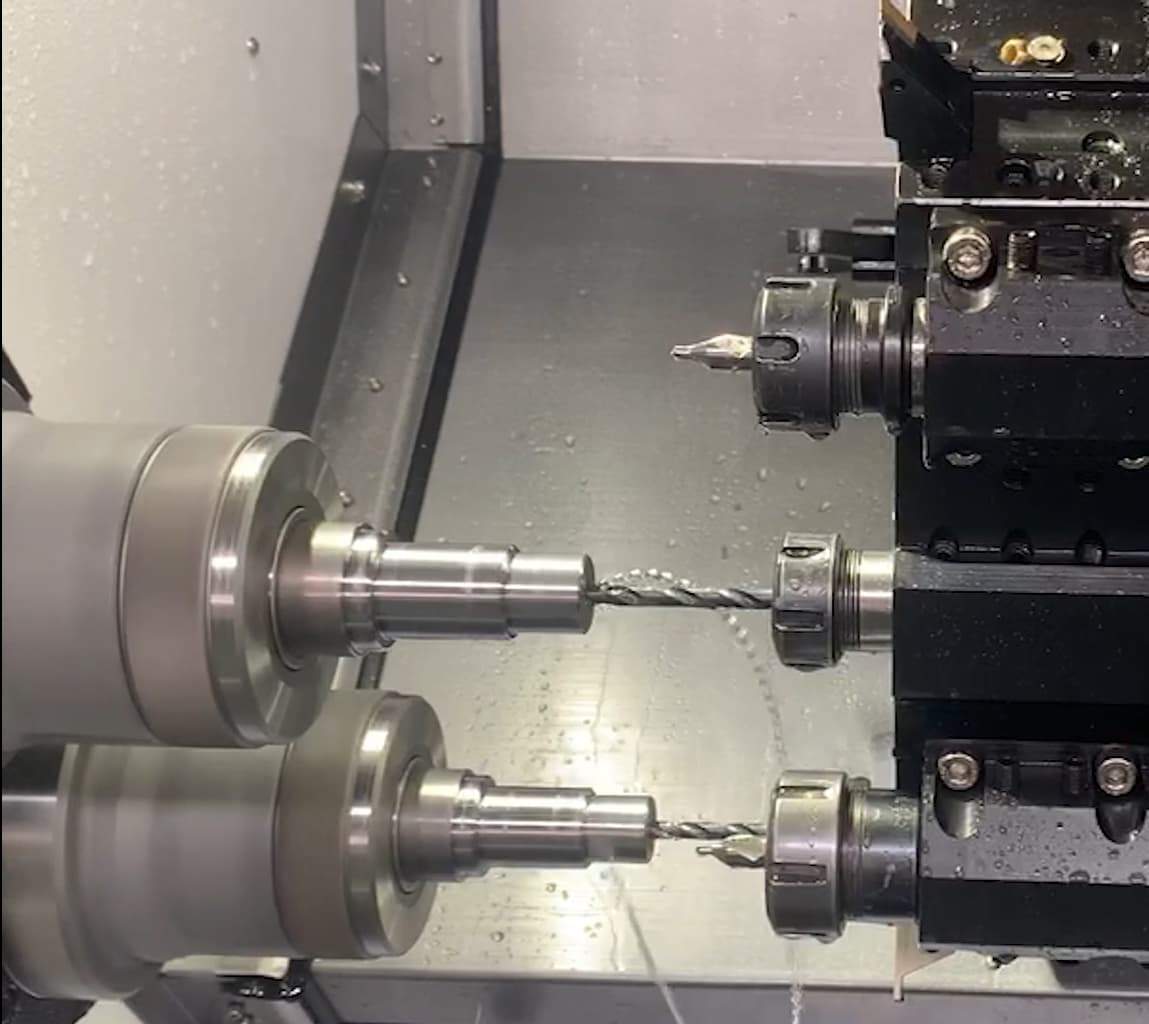

Force One 建議使用者根據以下流程抓取參數:

- 確認工件材質與刀具型式(硬質合金/陶瓷/CBN 等)

- 參考刀具原廠數據設定初始 Vc 與 fz

- 依據機台剛性進行微調(硬軌機可切深大,線軌機則注意負荷)

- 試切並量測結果(檢查尺寸、表面粗糙度、刀具磨損情形)

Force One 機型如 FCL-20I/FCL-20B 系列皆配備高剛性主軸與穩定伺服控制,有助於在高速條件下仍能精確控制切削參數,穩定保持加工品質。

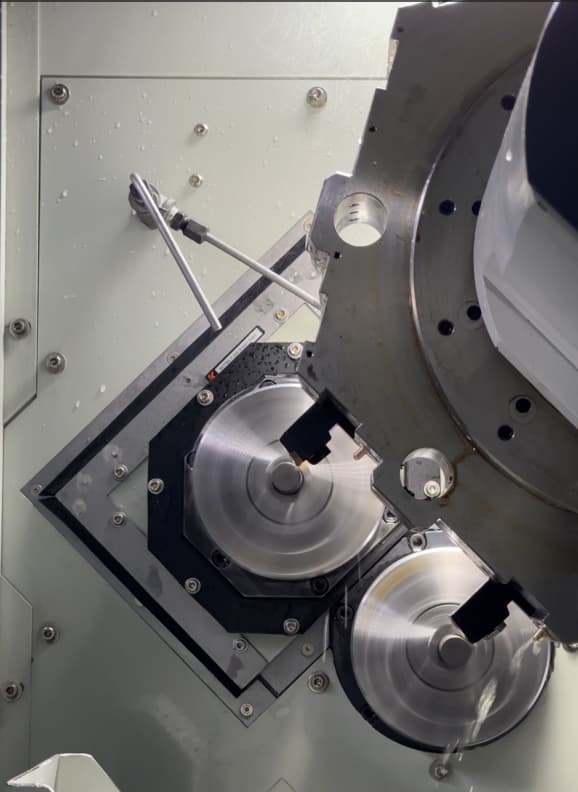

良好的切削參數設定來自:

- 材料科學知識(物理性質、硬度、導熱性)

- 刀具性能掌握(材質、刃型、冷卻方式)

- 機台特性與應用經驗

建議建立加工參數紀錄表,長期累積數據,將有助於形成標準加工模型,讓 CNC 車床操作更科學、更穩定。

回上一頁

回上一頁